Zarządzanie projektami w firmie produkcyjnej – najlepsze praktyki

Spis treści

- Specyfika zarządzania projektami w firmie produkcyjnej

- Definiowanie celów projektu i zakresu prac

- Metodyki zarządzania projektami w produkcji

- Planowanie harmonogramu i zasobów

- Zarządzanie ryzykiem i zmianą

- Komunikacja i współpraca z zespołem produkcyjnym

- Narzędzia i systemy IT wspierające projekty produkcyjne

- Monitorowanie postępu, KPI i raportowanie

- Ciągłe doskonalenie i zamykanie projektu

- Podsumowanie

Specyfika zarządzania projektami w firmie produkcyjnej

Zarządzanie projektami w firmie produkcyjnej różni się wyraźnie od projektów typowo usługowych czy IT. Tutaj niemal zawsze dotykamy fizycznego produktu, linii technologicznych i realnych ograniczeń parku maszynowego. Projekt wpływa na codzienną produkcję seryjną, dlatego błędy organizacyjne szybko przekładają się na przestoje, nadgodziny i straty materiałowe. To sprawia, że najlepsze praktyki muszą łączyć metodykę projektową z zasadami planowania produkcji.

Typowe projekty w firmie produkcyjnej to wdrożenie nowej linii, uruchomienie nowego wyrobu, relokacja zakładu, optymalizacja procesu czy inwestycja w automatykę. Każdy z nich angażuje wiele działów: produkcję, utrzymanie ruchu, jakość, logistykę, zakupy, BHP i finanse. Dobry kierownik projektu powinien rozumieć ich potrzeby i mówić „wspólnym językiem”. Kluczowe jest też pogodzenie napiętego planu produkcyjnego z wymaganiami projektu.

Definiowanie celów projektu i zakresu prac

Punktem wyjścia do skutecznego projektu produkcyjnego jest precyzyjne zdefiniowanie celu biznesowego. Zamiast ogólnego „zwiększyć wydajność”, warto określić: o ile procent, w jakim terminie i przy jakim budżecie. Dobrą praktyką jest formułowanie celów zgodnie z zasadą SMART i powiązanie ich z mierzalnymi wskaźnikami produkcyjnymi, np. OEE, poziomem braków czy czasem przezbrojenia. Jasny cel ułatwia później podejmowanie decyzji i ograniczanie nadmiernych zmian.

Równie ważne jest precyzyjne opisanie zakresu prac. W projekcie produkcyjnym zakres zwykle obejmuje obszary: techniczny (maszyny, layout), organizacyjny (proces, role), jakościowy (wymagania, testy) oraz szkoleniowy. Warto już na starcie określić, co jest poza zakresem – np. pełna modernizacja infrastruktury energetycznej. Takie rozgraniczenie zmniejsza ryzyko „puchnięcia” projektu i ułatwia rozmowy, gdy pojawiają się nowe pomysły.

Dokument otwarcia projektu i rola sponsora

Najlepszą praktyką jest utworzenie formalnego dokumentu otwarcia projektu (Project Charter). Powinien on zawierać cel, zakres, główne kamienie milowe, wstępny budżet oraz listę kluczowych interesariuszy. Szczególnie istotna jest rola sponsora projektu, zwykle dyrektora zakładu lub członka zarządu. Sponsor nadaje priorytet działaniom projektowym, usuwa bariery organizacyjne i wspiera kierownika projektu w konfliktach o zasoby z bieżącą produkcją.

Metodyki zarządzania projektami w produkcji

Firmy produkcyjne najczęściej łączą klasyczne podejście kaskadowe (waterfall) z elementami zwinności (agile). W przypadku inwestycji w linię technologiczną trudno mówić o pełnej zwinności, ponieważ dokumentacja i uzgodnienia muszą powstać wcześniej. Z drugiej strony, etap uruchomienia, testów i doskonalenia procesu dobrze korzysta z krótkich iteracji i szybkiego reagowania na dane z produkcji. Hybrydowe podejście pozwala wykorzystać zalety obu światów.

Warto również integrować zarządzanie projektami z filozofią Lean i Six Sigma. Projekt uruchomienia nowego gniazda produkcyjnego można prowadzić zgodnie z DMAIC, definiując problem, analizując straty i projektując rozwiązanie z myślą o eliminacji marnotrawstwa. Dzięki temu projekt nie tylko dostarcza nową technologię, ale od razu wpisuje się w kulturę ciągłego doskonalenia i standaryzacji, zamiast tworzyć odrębny „świat równoległy”.

Porównanie podejść projektowych w produkcji

| Aspekt | Waterfall | Agile / Lean | Hybrydowe |

|---|---|---|---|

| Planowanie | Szczegółowe na początku | Plan wysokiego poziomu, iteracje | Stały szkielet + elastyczne detale |

| Zmiany | Kosztowne, trudne | Naturalny element procesu | Kontrolowane, ale dopuszczalne |

| Zastosowanie | Duże inwestycje, budowlanka | Optymalizacje, prototypowanie | Wdrożenia linii, nowe wyroby |

Planowanie harmonogramu i zasobów

Planowanie w firmie produkcyjnej jest szczególnie wymagające z powodu ograniczeń maszyn i ludzi. Harmonogram projektu musi być zsynchronizowany z planem produkcji, przeglądami technicznymi i sezonowością zamówień. Dobrą praktyką jest wspólne układanie planu z planistami produkcji i utrzymaniem ruchu. Dzięki temu testy, przezbrojenia próbne czy montaż nowych urządzeń odbywają się w oknach przestojowych, a nie w szczycie zamówień.

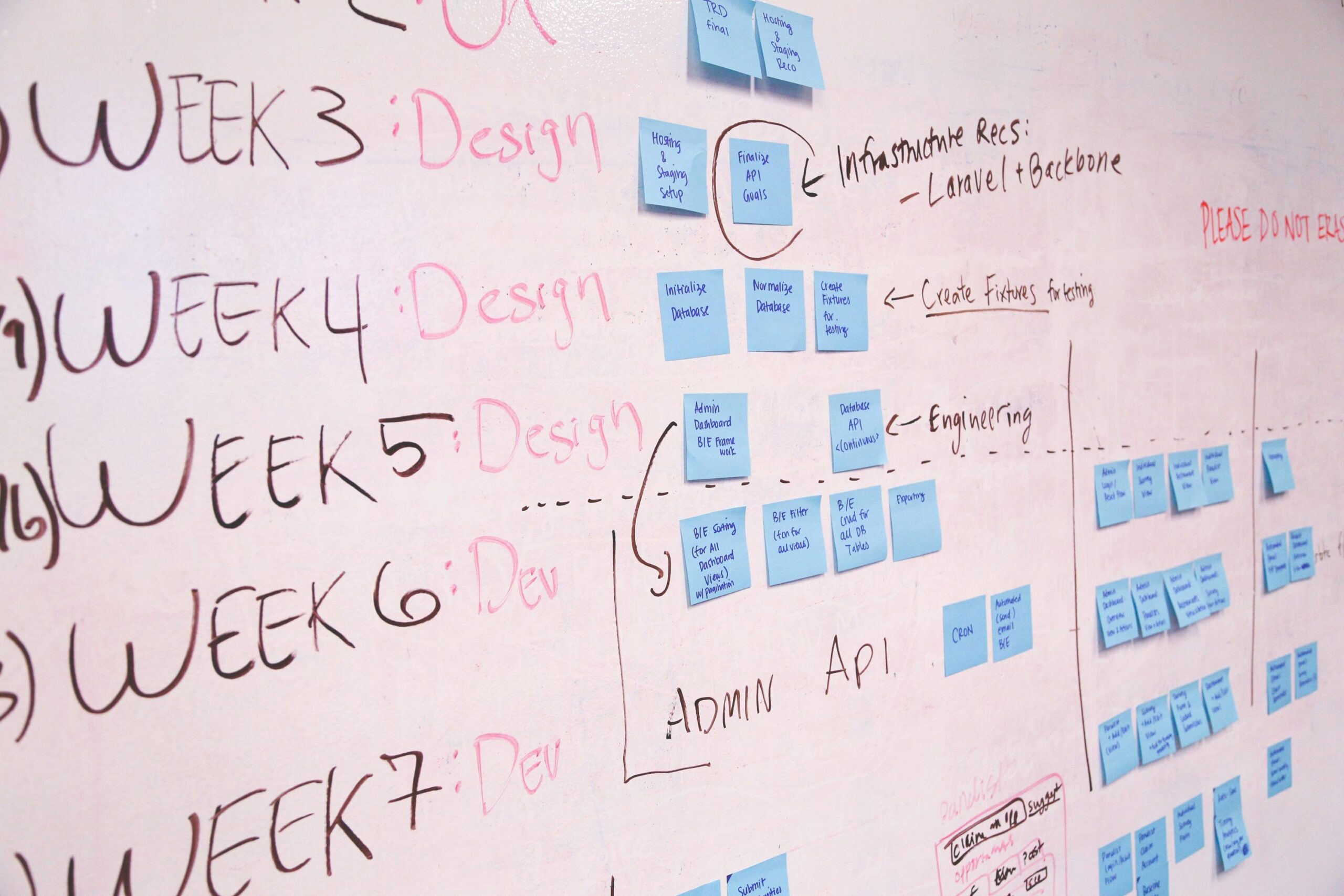

Przy planowaniu zasobów warto rozdzielić kompetencje unikalne od łatwo zastępowalnych. Operator wyspecjalizowany w konkretnej maszynie jest zasobem wąskim gardłem, natomiast część prac montażowych można zlecić zewnętrznym podwykonawcom. W projektach produkcyjnych dobrze sprawdzają się proste narzędzia wizualne: wykresy Gantta, tablice Kanban, diagramy obciążenia maszyn. Ułatwiają one zespołowi rozumienie, kiedy i kto jest najbardziej obciążony.

Najlepsze praktyki planistyczne

- Tworzenie scenariuszy „co jeśli” dla kluczowych terminów i przestojów.

- Rezerwacja buforów czasowych na testy, poprawki i dodatkowe szkolenia.

- Planowanie działań wysokiego ryzyka poza krytycznymi zleceniami produkcyjnymi.

- Uwzględnianie dostępności dostawców, serwisu i inspekcji zewnętrznych.

Zarządzanie ryzykiem i zmianą

Ryzyko w projektach produkcyjnych dotyczy nie tylko przekroczenia budżetu czy opóźnień, ale też bezpieczeństwa pracowników, jakości produktu i ciągłości dostaw do klientów. Najlepszą praktyką jest przygotowanie rejestru ryzyk już na etapie koncepcji. Powinien on zawierać opis ryzyka, prawdopodobieństwo, wpływ na biznes oraz plan reakcji. Warto włączyć do analizy doświadczonych operatorów i liderów zmian – znają oni proces i potrafią wskazać potencjalne pułapki.

Drugim kluczowym obszarem jest kontrola zmian. W świecie produkcji presja na „dorzucanie” wymagań w trakcie projektu jest duża: nowy klient, zmiana normy, nowa wersja komponentu. Zamiast ulegać każdej propozycji, projekt powinien mieć procedurę zarządzania zmianą. Każda zmiana jest oceniana pod kątem wpływu na termin, koszt i zakres, a następnie zatwierdzana przez sponsora. To chroni zespół przed chaosem i rozmyciem odpowiedzialności.

Przykładowe źródła ryzyka w projektach produkcyjnych

- Opóźnienia dostaw kluczowych komponentów lub maszyn.

- Niedoszacowanie czasu na odbiory jakościowe i walidacje.

- Brak wystarczających szkoleń operatorów przed startem seryjnym.

- Problemy z kompatybilnością nowego sprzętu z istniejącą infrastrukturą.

- Niewystarczające uzgodnienia layoutu z BHP i logistyki wewnętrznej.

Komunikacja i współpraca z zespołem produkcyjnym

Skuteczne zarządzanie projektem w produkcji wymaga dopasowania komunikacji do realiów hali. Zbyt długie spotkania w sali konferencyjnej oderwane od rzeczywistości gniazd roboczych często kończą się frustracją. Lepiej sprawdzają się krótkie, regularne odprawy przy tablicy na produkcji, z czytelnymi wizualizacjami statusu zadań. Dzięki temu operatorzy, mistrzowie i inżynierowie mają wspólny obraz sytuacji i szybciej sygnalizują problemy.

Istotna jest również kultura szacunku dla wiedzy praktycznej. Kierownik projektu nie musi być ekspertem od każdej maszyny, ale powinien uważnie słuchać sugestii zespołu. Włączenie operatorów w projektowanie stanowisk, testy ergonomii i definicję standardów pracy zwiększa akceptację zmian. Jednocześnie trzeba jasno określić decyzje nienegocjowalne, np. wymogi bezpieczeństwa czy ograniczenia inwestycyjne, aby uniknąć fałszywych oczekiwań.

Dobre praktyki komunikacyjne

- Stały rytm spotkań projektowych: krótkie daily, tygodniowe przeglądy, kamienie milowe.

- Proste statusy zadań (np. czerwony/żółty/zielony), widoczne na hali produkcyjnej.

- Wspólny słownik pojęć, aby uniknąć nieporozumień między działami.

- Informowanie załogi o korzyściach projektu, a nie tylko o dodatkowej pracy.

Narzędzia i systemy IT wspierające projekty produkcyjne

Nowoczesne zarządzanie projektami w firmie produkcyjnej nie obejdzie się bez wsparcia narzędzi IT. Poza klasycznymi aplikacjami do zarządzania zadaniami warto wykorzystać integrację z systemami ERP, MES i CMMS. Dzięki temu dane o dostępności maszyn, przestojach, OEE czy planowanych przeglądach są brane pod uwagę przy planowaniu zadań projektowych. Zespół nie musi ręcznie gromadzić informacji, a decyzje opiera na aktualnych danych z produkcji.

W praktyce dobrze sprawdzają się proste, wizualne narzędzia: tablice Kanban online, wykresy Gantta, standardowe szablony list kontrolnych i protokołów odbioru. Warto też zainwestować w centralne repozytorium dokumentacji projektowej z kontrolą wersji. Pozwala to uniknąć sytuacji, gdy różne działy korzystają z innych rysunków technicznych czy planów layoutu. Konsekwentne używanie tych samych narzędzi we wszystkich projektach ułatwia standaryzację.

Monitorowanie postępu, KPI i raportowanie

Monitorowanie postępu projektu nie powinno ograniczać się wyłącznie do listy zadań. W firmie produkcyjnej kluczowe są wskaźniki odzwierciedlające wpływ projektu na proces wytwórczy. Już na etapie definiowania celu warto określić zestaw KPI: OEE, czas cyklu, poziom braków, czas przezbrojenia, średni lead time czy koszty jednostkowe. Zmiany tych wskaźników pokazują, czy projekt realnie poprawia wyniki, czy tylko generuje aktywność.

Raportowanie postępu powinno być krótkie i rzeczowe, dopasowane do odbiorcy. Dla zarządu ważne będą budżet, terminy i główne ryzyka, natomiast dla zespołu produkcyjnego – konkretne zmiany w codziennej pracy. Dobrą praktyką jest stosowanie prostego podsumowania: co zostało zrobione, co jest w toku, jakie są przeszkody. W projektach długoterminowych warto wizualizować kamienie milowe na osi czasu, aby utrzymać motywację zespołu.

Przykładowe KPI projektów w firmie produkcyjnej

- Wzrost OEE danego gniazda po wdrożeniu (%).

- Redukcja czasu przezbrojenia (minuty / zmiana).

- Spadek wskaźnika braków wewnętrznych (% sztuk).

- Czas od instalacji do stabilnej produkcji seryjnej (dni).

- Stopień wykorzystania zaplanowanego budżetu (%).

Ciągłe doskonalenie i zamykanie projektu

Zamknięcie projektu w firmie produkcyjnej to coś więcej niż podpisanie protokołu odbioru. To moment, w którym zmiany muszą zostać w pełni osadzone w standardach pracy, instrukcjach, planach utrzymania ruchu i systemach IT. Dobrą praktyką jest formalny przegląd powdrożeniowy po kilku tygodniach pracy linii. Pozwala on zweryfikować, czy osiągane są założone wskaźniki oraz jakie drobne poprawki warto jeszcze wprowadzić, zanim zespół przejdzie do kolejnych inwestycji.

Niezwykle cenny jest też proces „lessons learned” – zebranie doświadczeń z projektu. Warto zaprosić przedstawicieli wszystkich działów i omówić: co zadziałało dobrze, co można było zrobić inaczej, jakie procedury warto zmienić na przyszłość. Kluczowe wnioski powinny trafić do firmowych standardów prowadzenia projektów: list kontrolnych, szablonów dokumentów, zasad komunikacji. Dzięki temu każdy kolejny projekt korzysta z wiedzy zgromadzonej wcześniej, zamiast popełniać te same błędy.

Podsumowanie

Skuteczne zarządzanie projektami w firmie produkcyjnej wymaga połączenia klasycznych narzędzi projektowych z dogłębnym zrozumieniem procesów wytwórczych. Jasno zdefiniowane cele, realistyczne planowanie zasobów, świadome zarządzanie ryzykiem i zmianą oraz mądre wykorzystanie systemów IT pozwalają ograniczyć przestoje i zwiększyć zwrot z inwestycji. Równie ważna jest dobra komunikacja z zespołem produkcyjnym i konsekwentne wyciąganie wniosków po zakończeniu projektu. Tam, gdzie te elementy są wdrażane systemowo, projekty przestają być źródłem stresu, a stają się przewagą konkurencyjną firmy.